炼铁成本占钢铁⻓流程⽣产的60~70%左右,⽽铁前系统⼜是重中之重。如果以人工方式对铁矿石原料进行成分检测,检测时间长,烧结⼯序从配料调整到烧结矿化学成分分析完毕需要4~6小时,反馈的严重滞后延误了⼯艺控制的及时性,影响烧结矿的质量稳定,并且只能反映抽样样品的成分,两次采样间的异常变化无法得到监测。

炼铁成本占钢铁⻓流程⽣产的60~70%左右,⽽铁前系统⼜是重中之重。如果以人工方式对铁矿石原料进行成分检测,检测时间长,烧结⼯序从配料调整到烧结矿化学成分分析完毕需要4~6小时,反馈的严重滞后延误了⼯艺控制的及时性,影响烧结矿的质量稳定,并且只能反映抽样样品的成分,两次采样间的异常变化无法得到监测。

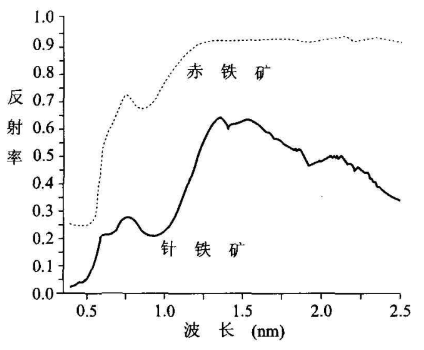

近红外光谱分析是一种实时在线检测技术,使用近红外光源照射被测物,化合物分⼦振动吸收特定波⻓的红外光⽽产⽣吸收光谱。对这些光谱指纹进⾏分析,可以及时得到被测物的成分及含量信息。相比其他在线检测手段,近红外光谱技术运营维护简单,⽆辐射,安全性高;可⾼速测量,⼀分钟百次以上,提供了充⾜的样本量和及时反馈,不受传送带负载影响;除了常规的铁、硅、钙、镁、铝等氧化物,还可以测量碳和水分等含量。

不同铁矿石的近红外光谱不同

我们使用巨哥科技的台式近红外光谱仪,对多种铁矿石样品的光谱进行了测量和建模。

左图:使用台式光谱仪进行光谱检测;右图:各类铁矿石样品

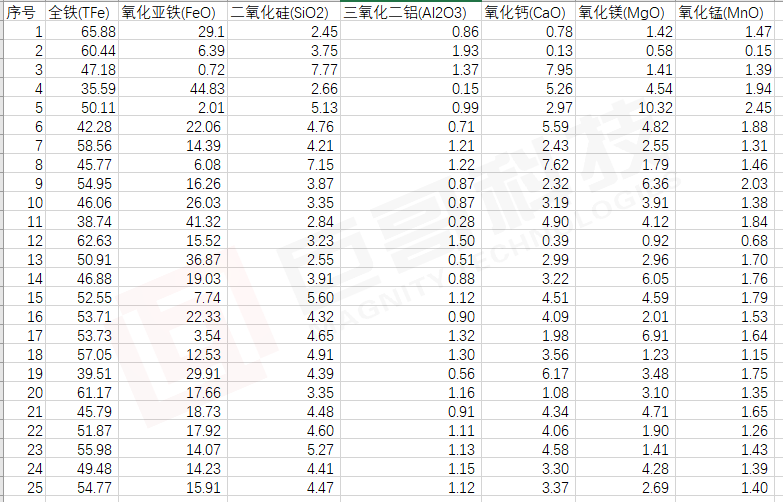

使用25个铁矿石样品进行建模,其中1-5号样品是由化学方法测定得到样品成分,剩余20个样品是由1-5号样品按照不同的质量比混合得到的,成分如下表所示。

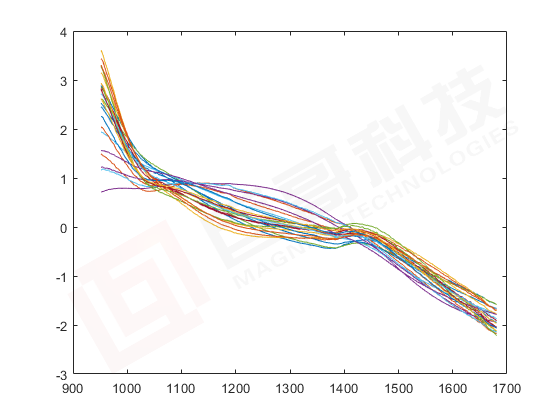

对采集到的光谱进行平滑、标准正态化等预处理,得到如图所示的光谱。

对处理后的数据进行异常样品剔除,防止采样过程中的误差影响建模结果。

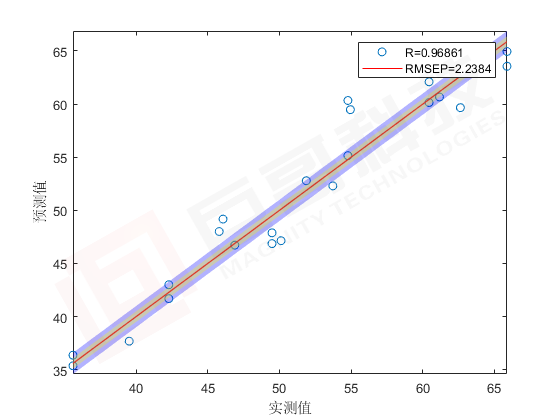

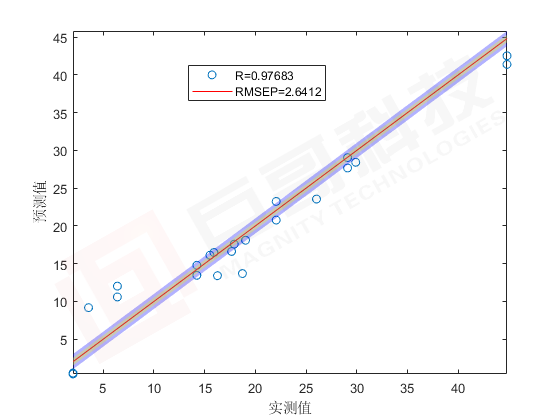

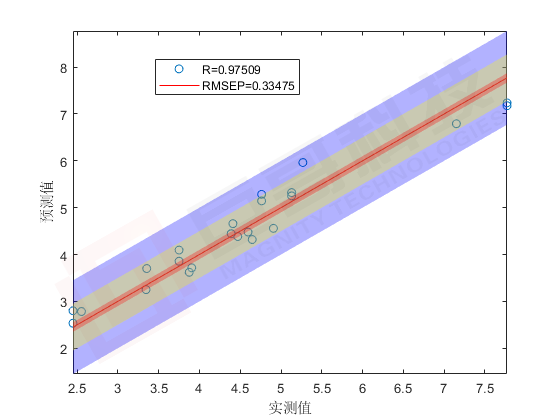

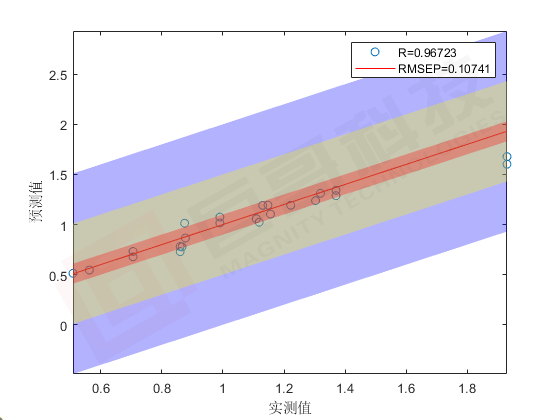

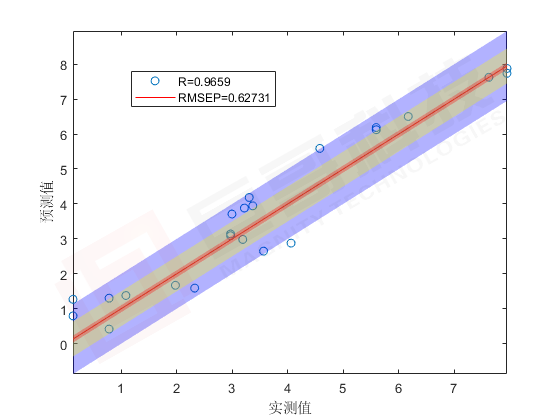

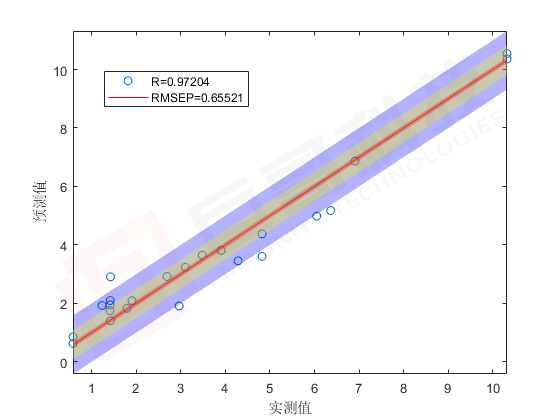

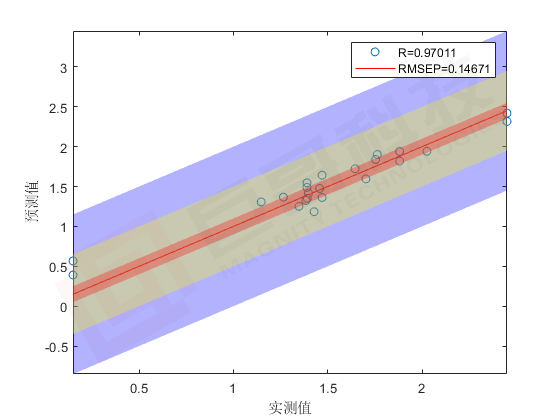

使用上述样品建立铁矿石成分模型,利用偏最小二乘法对成分进行预测。下图显示针对全铁(TFe)值的建模结果,其中蓝色点代表样品,横轴为实际值,纵轴为预测值,蓝色点越靠近中间的红线代表预测越准确。图中的红色区域代表±0.1%的误差值,黄色区域代表±0.5%的误差值,蓝色区域代表±1%的误差值。

全铁(TFe)

氧化铁(FeO)

氧化硅(SiO2)

氧化铝(Al2O3)

氧化钙(CaO)

氧化镁(MgO)

氧化锰(MnO)

以上模型对氧化硅(SiO2)、氧化铝(Al2O3)、氧化钙(CaO)、氧化镁(MgO)、氧化锰(MnO)五项成分的预测误差在±1%之内,其中SiO2、MnO的预测误差在±0.5%之内,Al2O3的预测误差接近±0.1%。对于氧化铁与全铁的预测有少数样品偏离较大,但基本符合线性关系。以上模型所用样本数较少,更多样本数将进一步提高模型精度。

以上模型可准确迁移至巨哥科技的SG1700近红外光谱仪用于对铁矿石的实时在线成分分析,采样频率高达100Hz,光谱分辨率6nm,信噪比10000:1,结合多路复用器,还可实现多通道的铁矿石成分同时检测。

铁矿石成分多路近红外光谱在线检测装置